Мягкие сыры c «фетровым» покрытием белого мицелия, созревающие под действием поверхностной белой плесени Penicillium camemberti, становятся все более популярными среди российских потребителей.

Типичным примером таких сыров является «Камамбер», который представляет собой сыр цилиндрической формы, с мягкой консистенцией. Penicillium camemberti придает этому сыру характерный внешний вид, своеобразный аромат и вкус. Считается, что технология «Камамбера» пришла из Нормандии в 1790 г. Промышленное производство «Камамбера» и других плесневых сыров началось с конца XIX в. и получило широкое распространение во Франции. За ней последовали другие европейские страны, Америка, Новая Зеландия, Австралия, Россия. В настоящее время доля плесневых сыров составляет около 7–8 % от общего производства сыров в странах Европейского союза и 2–3 % от мирового производства [1].

В современной России производство плесневых сыров получило новый импульс в 2014 г., когда были введены ограничения на ввоз ряда продуктов зарубежного производства. Тогда наибольшие изменения коснулись рынка сыров – доля импорта в потреблении упала с 45–48 % в начале 2014 г. до 20–23 % в среднем по стране. Это активизировало производство нехарактерных для российской молочной промышленности видов сыров, в том числе и плесневых.

Производство плесневых сыров всегда было экономически привлекательным. Еще в статье основателя Вологодского молочного института профессора Аветиса Айрапетовича Калантара в 1891 г. упоминалось, что «…производство французских сыров считается наивыгоднейшим в молочном хозяйстве …ни одно производство не может дать такого дохода…» и что прибыль от плесневых сыров может быть в 2 раза больше, чем от масла [2]. На сегодняшний день, сравнивая нормы расхода молока-сырья на производство различного вида сыров, можно отметить, что «Камамбер» в связи с технологическими особенностями и коротким сроком созревания наиболее привлекателен с экономической точки зрения. В отличие от полутвердых видов сыров норма расхода молока для его производства меньше почти в 2 раза.

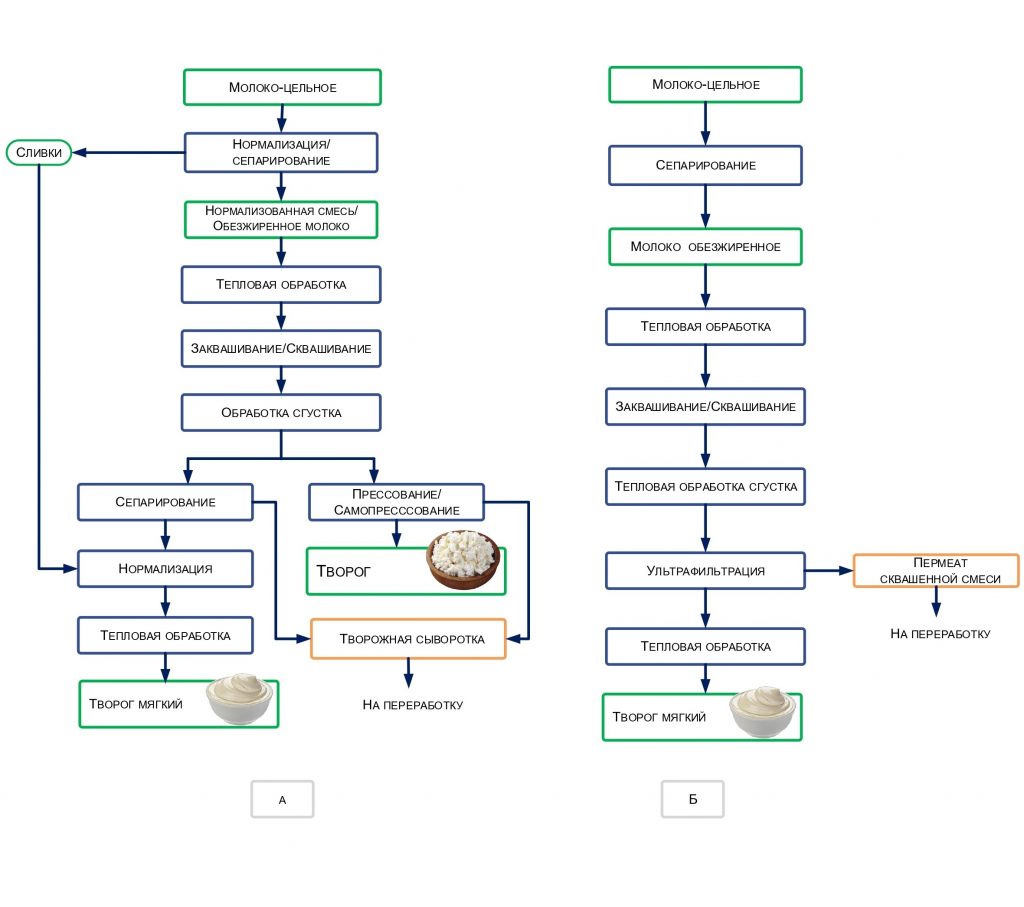

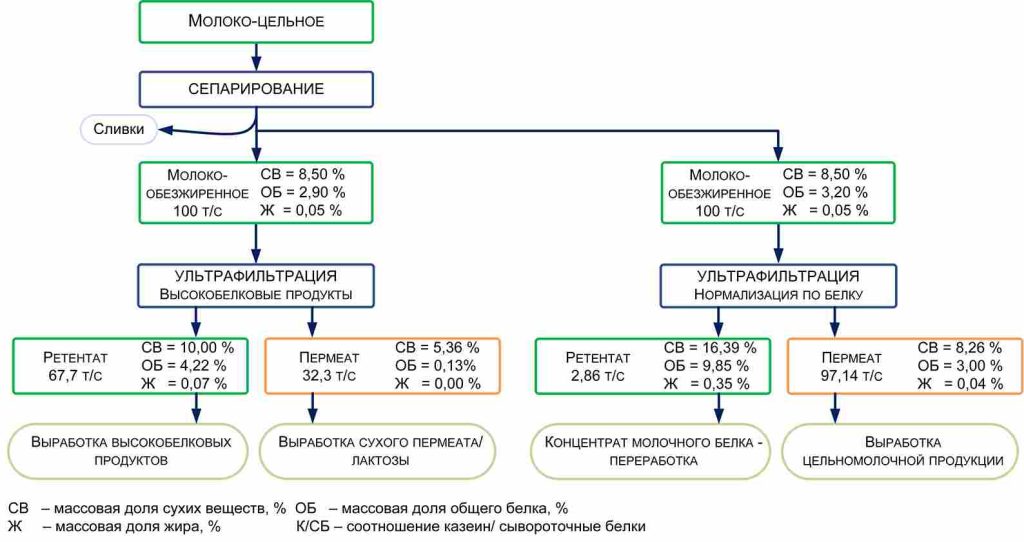

В качестве сырья при выработке традиционного нормандского «Камамбера», который сейчас известен как «Camembert de Normandie», используется сырое молоко. Но чаще всего производители плесневых сыров используют пастеризованное нормализованное молоко для обеспечения безопасности продукта. Созревание молока до рН 6,45–6,55 в этом случае происходит под действием специальных культур молочнокислых микроорганизмов [3] (рис. 1). Последующие операции (внесение фермента, основной заквасочной микрофлоры, образование и обработка сгустка, посолка) направлены на создание оптимальных условий протекания метаболических реакций в процессе созревания для создания уникального вкуса и аромата. Длительность созревания зависит от типа плесневого сыра и особенностей вносимой закваски, состав которой может варьироваться. Микробиота плесневых сыров, таких как «Камамбер», образует сложную экосистему, но, несмотря на многочисленные исследования, мониторинг развития микроорганизмов в процессе созревания остается одной из основных технологических задач.

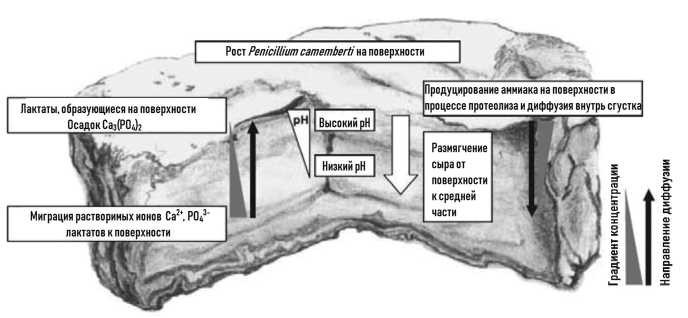

Рисунок 1. Миграция метаболитов в процессе созревания «Камамбера» [3]

Для производства «Камамбера» обычно используют заквасочные культуры, содержащие штаммы мезофильных молочнокислых микроорганизмов (главным образом Lactococcus lactis subsp. lactis, Lactococcus lactis subsp. cremoris, Lactococcus lactis subsp. lactis biovar. diacetilactis, Leuconostoc lactis, Leuconostoc mesentroides subsp. cremoris) [4, 5]. В отличие от Lactococcus, которые в основном отвечают за накопление молочной кислоты и понижение рН, роль Leuconostoc состоит в формировании вкуса и аромата сыров за счет образования диацетила, углекислого газа, ацетона и т.д. Иногда в состав заквасок включают Str. thermophilus, позволяющие оптимизировать скорость созревания сыров. Основная микрофлора, участвующая в процессе созревания «Камамбера», – Penicillium camemberti, Geotrichum candidum, Corynebacterium и некоторые другие виды микроорганизмов.

Род Penicillium относится к группе аскомицетов и формирует белый воздушный мицелий. Однако после нескольких дней созревания P. camemberti может становиться сероватым за счет серого цвета спор. Поэтому в качестве заквасочной культуры пользуются вариантом P. camemberti – P. сaseicolum или P. candidum [3], мицелий которого остается идеально белоснежным в процессе созревания. P. candidum быстро разрастается в течение 6–7 дней, доминирует над микрофлорой на поверхности сыра и подавляет загрязнение нежелательными бактериями и плесенями [6]. Можно отметить, что при использовании сырого молока «Камамбер» содержит также дрожжи (K. lactis, S. cer e visiae, D. hansenii), плесени (P. camemberti, G. candidum) и бактерии (Corynebacterium и B. linens). Такое сочетание культур придает сырам сенсорные свойства, типичные для нормандского «Камамбера», но диктует повышенные требования к молоку-сырью.

Вместе с P. camemberti и молочнокислыми микроорганизмами также часто используется G. candidum. Это плесень, обладающая дрожжеподобными свойствами, колонизирует поверхность сыра до начала роста P. camemberti и ингибирует развитие нежелательной микрофлоры. Рост G. candidum стимулирует размножение P. camemberti на поверхности сыра, предотвращая его чрезмерную протеолитическую активность и снижая возможность появления горечи. Формирующийся в процессе созревания сложный состав микрофлоры [5], особенно при использовании сырого молока, требует строгого соблюдения параметров (температуры, количества соли и влаги, активности воды, pH) для обеспечения развития на поверхности сыров «правильной» микрофлоры.

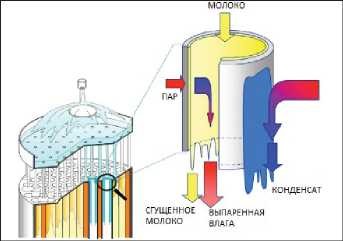

Начальный период созревания плесневых сыров характеризуется активным ростом поверхностной микрофлоры, в первую очередь G. candidum и дрожжей, при использовании сырого молока. После этого поверхность сыров полностью колонизируется P. camemberti до повышения pH с 4,9 до 5,8 за счет быстрого метаболизма лактата до CO2 и H2O и диффузии лактата от центра к периферии.

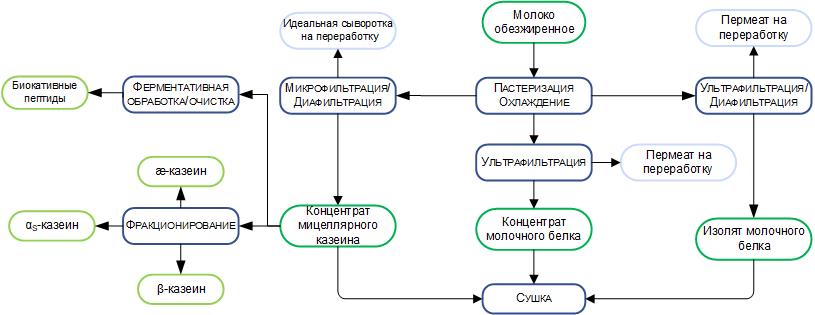

Когда лактат истощается, P. camemberti начинает метаболизировать белки с образованием NH3, который диффундирует внутрь, еще больше поднимая pH. Также высокие значения рН вызывают миграцию ионов кальция и магния на поверхность сыров. Совместное действие повышения pH и снижения концентрации ионов кальция во внутренней части сыров способствует характерному размягчению внутренней части сыра, который после созревания имеет почти жидкую консистенцию (рис. 2).

Рисунок 2. Метаболиты, формирующие вкус и аромат сыров типа «Камамбер»

Повышенный уровень pH также стимулирует активность ферментов и рост микрококков и Corynebacterium, которые вызывают образование соединений, формирующих сенсорные характеристики сыра.

Анализ этих соединений показывает, что преобладающими компонентами являются продукты катаболизма жиров и жирных кислот. Причем коротко- и среднецепочечные жирные кислоты, содержание которых может варьироваться от единиц до сотен ppm в продукте, напрямую участвуют в формировании вкуса. Так, уксусная и пропионовая кислоты имеют типичный вкус и запах уксуса, масляная кислота – прогорклый, сырный запах, изомасляная – сладковатый запах, напоминающий запах гнилых фруктов. Как правило, повышение рН сыра при созревании смягчает ярко выраженные вкусы этих кислот.

Появление продуктов β-окисления жирных кислот – метилкетонов связано с ферментативной липазной активностью вторичной микрофлоры (P. camemberti и G. candidum). Эти соединения формируют специфические фруктовые и цветочные ароматы. Характерную грибную нотку «Камамберу» придает кетон 1-октен-3-он, являющийся производным линолевой и линоленовой кислот. Его производное, вторичный спирт 1-октен-3-ол, также является ключевым соединением в общем аромате сыра при низком пороге восприятия (0,01 ppm). Подобные вторичные спиртовые соединения «Камамбера», продуцируемые P. camemberti из соответствующих метилкетонов, вносят значительный вклад во вкус «Камамбера» с похожими, но более тяжелыми вкусовыми нотами. Причем значительное превышение пороговых значений приводит к появлению пороков вкуса. Выраженные фруктовые ноты персика, абрикоса, а также кокоса «Камамберу» придают лактоны, а производные пропионовой и уксусной кислот формируют оттенки вкуса розы, груши, медовый аромат [6].

Для углеводов основным метаболитом является лактат, который образуется в процессе гликолиза. Лактат – источник диацетила и ацетона, которые придают сырам характерный маслянистый привкус, и этилового спирта, обладающего мягким эфирным вкусом и ароматом.

Продукты протеолиза (низкомолекулярные пептиды и жирные аминокислоты) формируют так называемый «фоновый», неспецифичный сырный вкус и имеют ограниченное влияние на его аромат. Более того, как известно, главной причиной горечи в сырах является накопление коротких гидрофобных пептидов, чему способствует сильная протеолитическая активность P. camemberti, особенно его кислой протеазы. G. candidum может понижать вероятность возникновения горечи в сыре за счет высокой пептидазной активности и придавать определенную «мягкость» вкусу продукта [3].

Однако при избыточной влажности окружающей среды G. candidum может развиться настолько сильно, что размягчит корочку сыра, проникнет внутрь, сделает консистенцию сыра излишне жидкой, а вкус – горьким.

Совместная коррекция температуры и влажности позволяет регулировать процесс созревания, изменяя соотношение заквасочной микрофлоры. Напри — мер, повышение температуры в камере созревания на 1–2 °С при нештатной ситуации можно скомпенсировать понижением влаги примерно на 5 % [6]. Аммиак, образующийся при дезаминировании аминокислот, в значительной степени способствует созданию типичного аромата «Камамбера» и повышению pH. Продуцирование аммиака связано с дезаминирующей активностью P. сamemberti и B. linens.

Аммиак, который ассоциируется со зрелым «Камамбером», образуется на поздних этапах созревания, когда P. camemberti начинает подавлять B. linens и Cory neba — cterium [4]. Пороговое значение запаха для аммиака довольно низкое (около 5 ppm), поэтому его интенсивное образование приводит к возникновению пороков вкуса и аромата, характерных для «перезрелого» сыра.

Большее значение представляют катаболиты аминокислот – первичные и вторичные спирты, эфиры, амины, серосодержащие соединения, альдегиды. Во время окислительного дезаминирования или трансаминирования аминокислоты могут превращаться в α-кетокислоты, которые могут быть либо декарбоксилированы, либо химически разложены до альдегидов. Альдегиды придают травянистый аромат, но могут вызывать пороки вкуса при превышении пороговых значений.

Обобщая приведенную информацию, можно отметить, что вкусовой букет сыров типа «Камамбер» формируется более 100 метаболитами, продуцируемыми заквасочной микрофлорой в ходе сложных биохимических процессов. Преобладание «правильных» вкусоароматических соединений зависит от многих факторов, в особенности от условий технологического процесса. Поэтому для получения продукта высокого качества необходимы не только контроль условий созревания (содержания соли, pH, температуры, влажности и др.), строгое соблюдение технологических режимов, но и коррекция режимов с учетом условий производства.

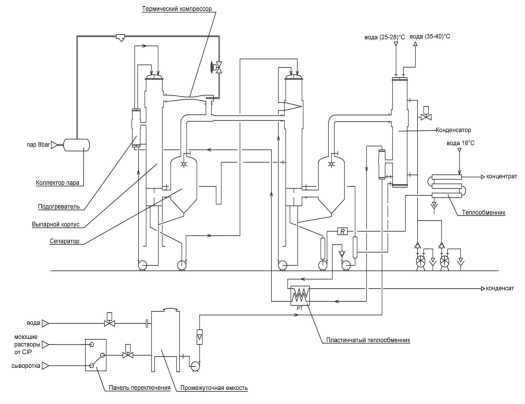

Практическая реализация технологии плесневых сыров на примере ООО «Калория» (рис. 3) показывает, что, безусловно, производство точной копии нормандского «Камамбера» из сырого молока – задача трудно реализуемая, особенно принимая во внимание критическое влияние сырья на качество и главное – безопасность продукта. С другой стороны, правильный подбор заквасочных культур и условий созревания позволяет варьировать вкус и аромат продукта и добиваться желаемого результата.

Рисунок 3. Производство плесневых сыров на ООО «Калория»

При использовании термофильных микроорганизмов сыры более стабильны при созревании, меньше подвергнуты влиянию отклонений от технологических параметров, но созревают на 10–15 дней дольше. Такие сыры более устойчивы в процессе хранения, что является важным параметром при реализации в торговой сети. Мезофильные заквасочные культуры приближают вкус продукта к классическому «Камамберу». Но этот вид закваски требует жесткого соблюдения всех технологических параметров созревания и хранения сыра. Даже небольшие отклонения в режимах созревания могут привести к быстрому появлению таких пороков, как «жабья шкура» и коричневые пятна на поверхности сыра, размягчению поверхности сыра.

Таким образом, несмотря на то что технологии получения сыров, вырабатываемых с использованием плесеней, известны давно, их широкомасштабное и успешное внедрение в практику сыроделия требует глубокого понимания всех процессов, происходящих при выработке сыра. С другой стороны, еще одним немаловажным фактором выработки качественных сыров является использование современного и надежного оборудования на основе комплексного подхода, в котором одновременно решаются задачи технологии и аппаратурного оформления.

ООО «Калория» (Краснодарский край) является одним из основателей производства плесневых сыров в современной России. Практический опыт компании показывает, что прежде всего производитель должен четко понимать, какой продукт он намерен предложить потребителю. При этом подход к построению технологических линий должен быть комплексным. Учитывая данные факторы, ООО «Калория» совместно с VPS engineering (Чехия) успешно реализовало технологическую линию, которая позволяет производить высококачественный продукт, востребованный потребителями, и дает возможность дальнейшего развития производства с минимальными издержками в отношении капитальных затрат.

Список литературы

1. Dairy market news. Week of march 11–15, 2019, volume 86, report 11 [Электронный ресурс]. – Режим доступа:https://www.ams. usda.gov/mnreports/dywweeklyreport.pdf.

2. Калантар, А.А. Производство французских мягких сыров, 1891 г. [Электронный ресурс]. – Режим доступа: https://www.booksite.ru/fulltext/kal_4/index.htm.

3. Comparative study on freeze-dried lactic cheese starters and ripening cultures for the production of camembert cheese: a thesis submitted in partial fulfillment of the requirements for the degree of Master of Food Technology, Massy [i.e. Massey] University, Albany, New Zealand. [Электронный ресурс]. – Режим доступа: http://hdl.handle.net/10179/4811.

4. Wolfe, B.E. Cheese rind communities provide tractable systems for in situ and in vitro studies of microbial diversity / B.E.Wolfe [et al.] // Cell. 2014. V. 158. P. 422–33.

5. Bockelmann, W. Cultures for surface ripening of smeared soft cheese (in German) / W.Bockel — mann [et al.] // Kieler Milchwirtschaftliche Forschungsberichte. 2003. V. 55 (4). P. 277– 299.

6. Садовая, Т.Н. Научное обоснование и разработка технологий производства сыров с плесневыми грибами Penicillium: дис. … д-ра техн. наук: 05.18.04 / Т.Н.Садовая; [Место защиты: Кемеровский технологический институт пищевой промышленности]. – Кемерово, 2011. – 345 с.