Рентабельность производства молочной продукции определяется многими параметрами, основным из которых является стоимость сырья, необходимого для выработки того или иного продукта. Поэтому технические решения, позволяющие максимально повысить использование компонентов молочного сырья всегда являются предметом особого внимания специалистов молочной отрасли. В первую очередь это касается производства продуктов с высокими нормами расхода сырья, которыми являются, в частности, и творожные сыры.

Можно выделить основные факторы, влияющие на выход, а следовательно, и эффективность производства этих продуктов: качество и состав сырья, и технологические приемы его обработки [1].

Рассматривая влияние качества и состава, сырья можно отметить, что практически каждый компонент молока напрямую или опосредовано влияет на выход готового продукта [1]. Наибольшее влияние на выход оказывает, безусловно, белковая фракция – чем выше содержание белка, главным образом, казеина, тем больше продукта может быть произведено с единицы сырья. Но специфика белков молока такова, что и жировая, и минеральная фракции также играют немаловажную роль. Например, использование «сычужно вялого» молока с недостатком ионов Са2+ приводит к образованию дряблого сгустка с плохим синерезисом, при обработке которого увеличиваются потери белка с казеиновой пылью. Увеличение содержания жира в молоке замедляет синерезис и в какой-то мере увеличивает способность сырного зерна к удержанию влаги, за счет чего выход готового продукта может увеличиваться.

Технологические приемы обработки сырья при выработке творожных сыров направлены, как на получение безопасного и качественного продукта, так и на максимальное удержание компонентов молока в готовом продукте. Конечно, выход продукта может быть увеличен, например за счет повышения дозы внесения поваренной соли или, например, использования режимов, повышающих влагу в готовом продукте. Но это может привести к снижению качества, с одной стороны. С другой стороны, в пределах сыров одного вида границы колебания максимального количества влаги и соли довольно ограничены [2].

Творожные сыры, согласно ГОСТ 33480-2015, вырабатываются по технологии мягких сыров без созревания, либо творога [2]. Их отличительной особенностью является специфическая консистенция, от мягкой, нежной, пластичной и мажущейся, до плотной однородной по всей массе. В зависимости от дополнительной обработки творожный сыр может производиться также в виде продукта, подвергнутого термической обработке, взбитого; аэрированного, с пищевкусовыми добавками и т.д. Содержание жира в творожном сыре колеблется от 4 до 80 %. Как правило, сыры с высокой жирностью имеют мажущуюся кремообразную консистенцию, поэтому их принято называть сливочными сырами, по аналогии с зарубежными названиями «cream cheese» или более жирный продукт «double cream cheese» [3]. Можно отметить, что еще одно зарубежное классификационное название творожных сыров типа фета – «white cheese» — белый сыр — используется значительно реже.

Укрупненно процесс производства творожных сыров может быть представлен следующими операциями: приемка молочного сырья (молоко цельное, обезжиренное, сливки и др.);, подготовка к свертыванию: нормализация и тепловая обработка;, свертывание молока и образование сгустка;, обработка сгустка и отделение сыворотки;, финишные операции — фасовка, упаковка, хранение до реализации.

Нормализация сырья по составу или, другими словами, корректировка соотношения белок/жир является начальным этапом, на котором может быть увеличен выход продукта. Однако, если содержание молочного жира можно регулировать путем сепарирования, то манипулировать содержанием белка в молоке уже сложнее. Можно добавлять сухие белковые концентраты, содержащие казеин, либо включать в линии мембранную фильтрацию, которая позволяет не только концентрировать белковую фракцию в целом, но и изменять соотношение казеина и сывороточных белков в сырье [4, 5].

Режимы и приемы тепловой обработки зависят от вида вырабатываемых сыров и могут включать операции термизации, пастеризации и охлаждения до температуры внесения закваски мезофильных молочнокислых микроорганизмов, при кислотном способе, и сычужного фермента, и заквасочных культур, при кислотно-сычужном способе формирования сгустка.

Обработка сгустка заключается в удалении сыворотки из сырного зерна до требуемого уровня влажности готового продукта путем самопрессования и прессования [3]. При обезвоживании сгустков, полученных из нежирного сырья, применяются также сепараторы-творогоотделители, при необходимости нормализация по массовой доле жира проводится пастеризованными сливками. При производстве творожных сыров с кремообразной консистенцией, сгусток, обезвоженный методами прессования, подвергается механической обработке, иногда с внесением дополнительных компонентов, сливок, наполнителей и т.д.

Сыворотка, образующаяся и при прессовании, и при сепарировании, составляет 65 — 70% объема сырья и содержит его водорастворимые компоненты (лактозу, минеральные вещества и т.д.), казеиновую пыль, остаточный молочный жир и сывороточные белки. Именно поэтому способ и условия обработки сгустка также будет влиять на выход продукта. Например, сепарирование, по сравнению с прессованием, значительно сокращает уход казеиновой пыли в сыворотку, но все-равно позволяет сохранить в продукте только 50 -70% от общего содержания белка.

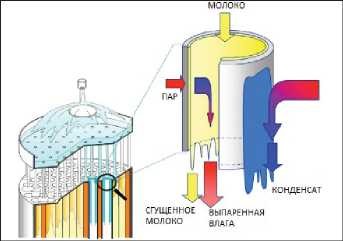

Максимальное сокращение потерь сухих веществ сырья на этапе отделения сыворотки стало возможным после внедрения в 80-х годах прошлого века мембранного разделения сгустка. Процесс основан на фракционировании входящего потока за счет разности молекулярных масс с использованием полупроницаемых мембран. Движущей силой процесса является давление, которое «продавливает» сквозь мембрану компоненты с размером меньшим, чем поры мембран, формируя низкоконцентрированный поток – пермеат. При разделении кислотного или сычужно-кислотного сгустка, в пермеат переходят низкомолекулярные компоненты, в том числе небелковый азот, лактоза, минеральные вещества, низкомолекулярные пептиды и другие небелковые азотистые соединения. В концентрированной фракции остается более 90% белков (казеин и сывороточные белки) и более 80% сухих веществ разделяемого сырья. Удержание в процессе ультрафильтрации сывороточных белков, включающих оптимальный набор жизненно необходимых для организма аминокислот, с одной стороны повышает пищевую ценность продукта, а с другой, будет повышать выход продукта с единицы сырья. Полученная концентрированная фракция (ретентат) с массовой долей сухих веществ 20 — 40% имеет мягкую пастообразную консистенцию, и фактически является готовым продуктом, который проходит финишную обработку и направляется на фасовку.

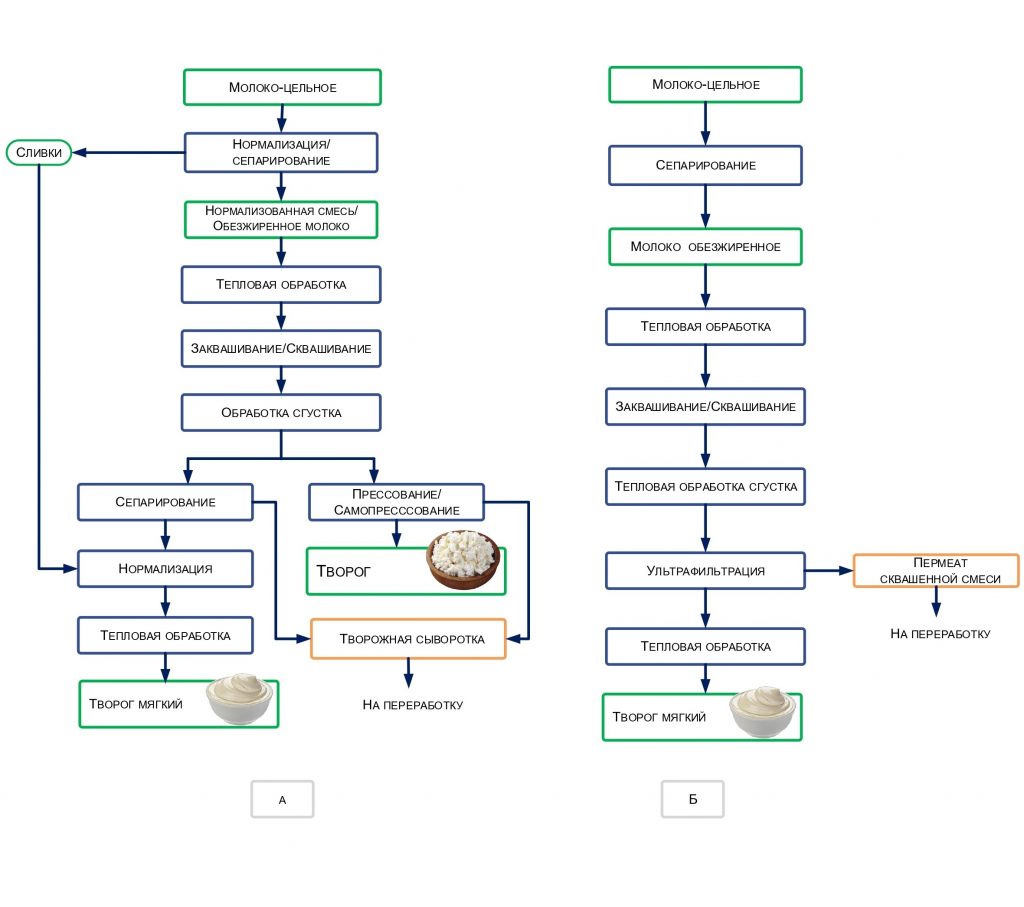

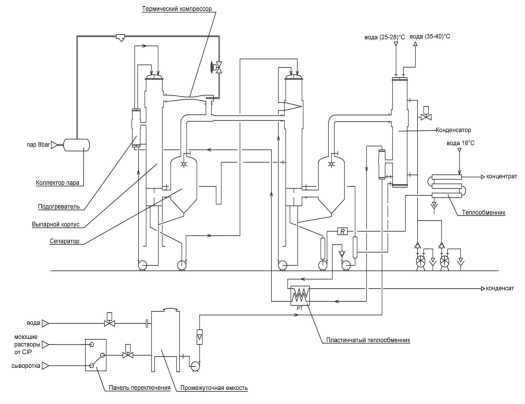

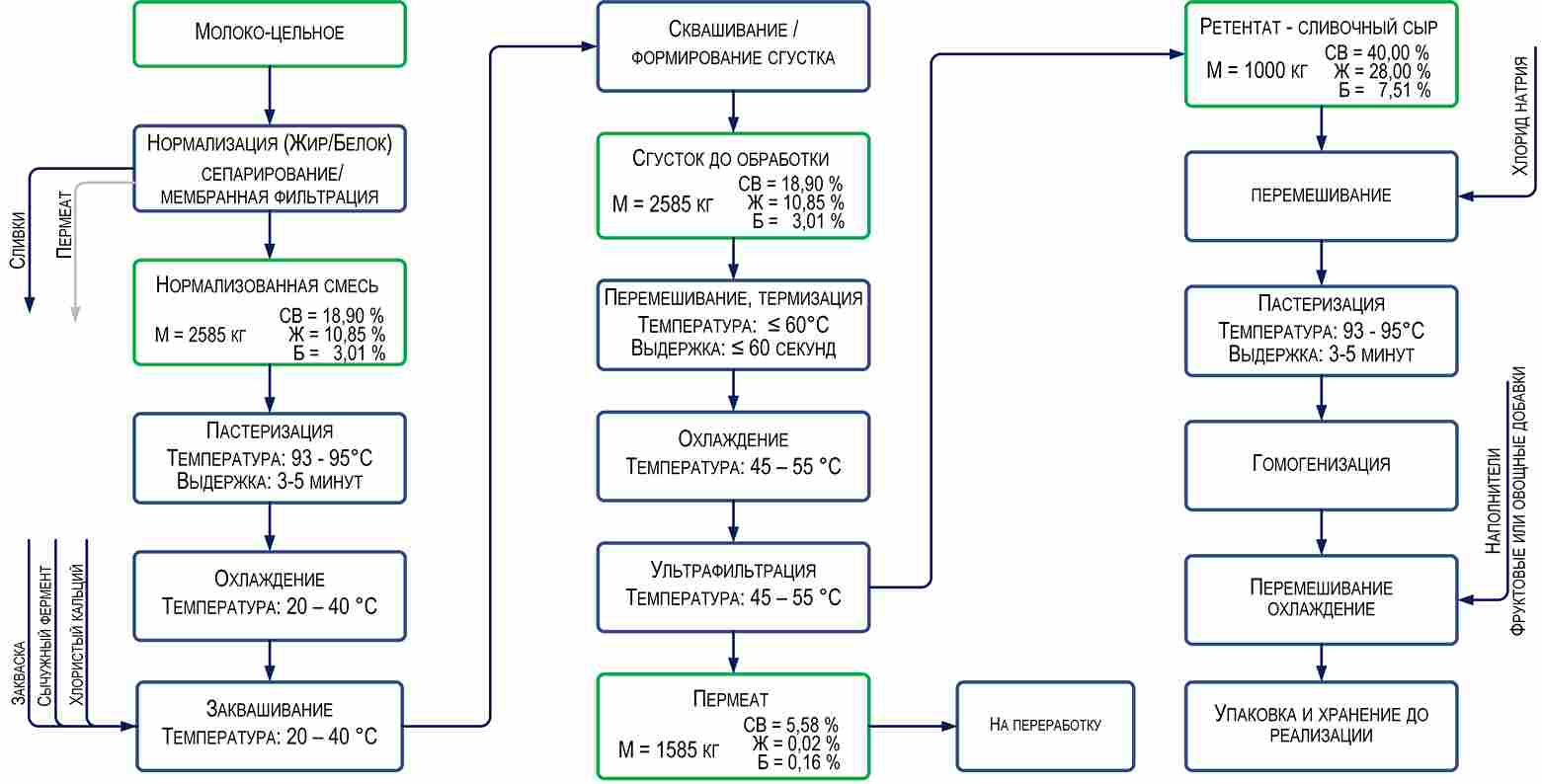

Внедрение ультрафильтрационной обработки сгустка привело к ряду модификаций традиционного процесса выработки творожных сыров. Рассматривая, например, технологию творожного сыра сливочного (см. рис.), можно отметить, что используются высокотемпературные режимы пастеризации, которые приводят к денатурации и осаждению сывороточных белков на мицеллах казеина, что способствует более полному удержанию белка при ультрафильтрации сгустка и, следовательно, увеличению выхода готового продукта.

Рисунок 1. Схема выработки сыра творожного сливочного с применением ультрафильтрации сгустка

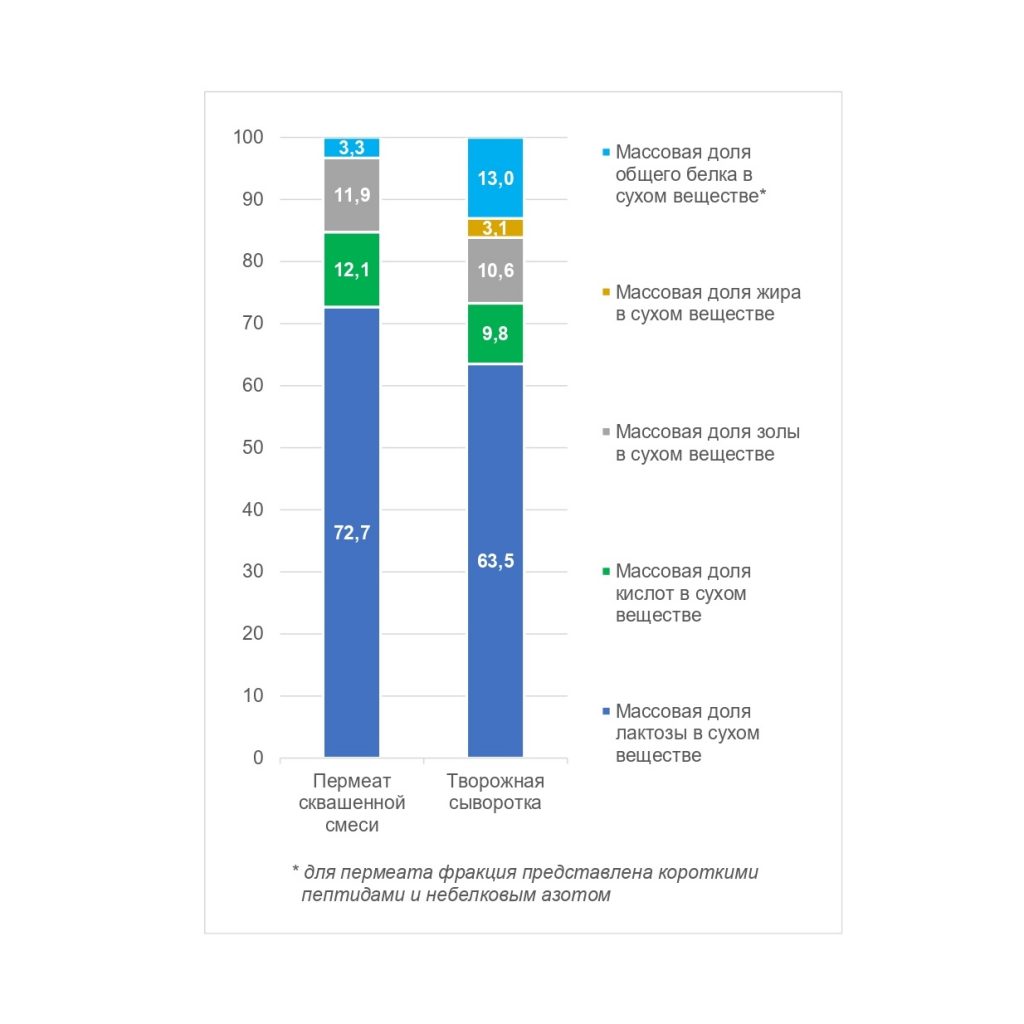

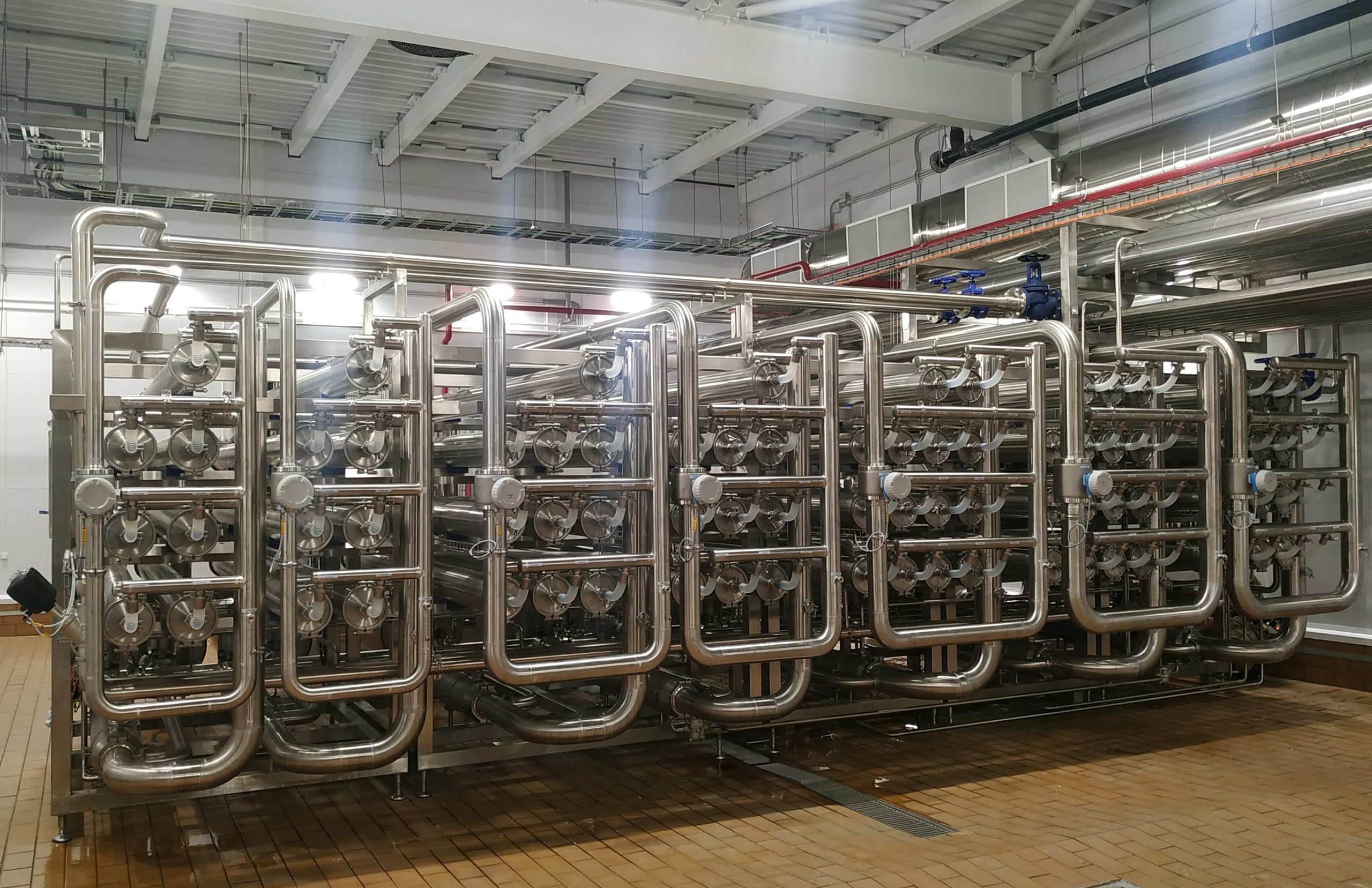

Заквашивание и сквашивание нормализованной смеси проводится аналогично традиционной технологии с использованием Lactococcus lactis subspecies cremoris, Lactococcus lactis subspecies lactis, Leuconostoc mesenterioides subspecies cremoris, Lactococcus lactis subspecies lactis biovariant diacetylactis. Однако культуры должны иметь низкий уровень газообразования. Готовый сгусток перемешивается, выдерживается при 55 – 60 оС, охлаждается до 45-55 °C и направляется на отделение сыворотки. Процесс проходит при температуре 45 – 55 оС на ультрафильтрационных модулях со спиральными полимерными мембранами, которые могут дополнятся при необходимости плоскорамными модулями. После отделения сыворотки, продукт пастеризуется в скребковом теплообменнике, гомогенизируется, при необходимости смешивается с фруктовыми или овощными добавками. Если не требуется производить продукт с длительным сроком годности, операцию пастеризации концентрированного сгустка можно исключить. Готовый продукт, творожный сыр сливочный, имеет однородную кремообразную консистенцию, чистый кисломолочный вкус с тонким сливочным послевкусием. При этом (см. рис) переход сухих веществ сгустка в продукт для данного вида сыра составляет 82%, а для более жирных сыров (см. табл.) этот показатель может быть и выше 90%.

Таблица 1. Переход основных компонентов в ретентат при ультрафильтрации сквашенной смеси

| Содержание основных компонентов | Сыр типа филадельфия | Сыр типа маскарпоне | ||

| Сквашенная смесь | Ретентат | Сквашенная смесь | Ретентат | |

| Массовая доля общего белка, % | 2,82 | 4,22 | 2,77 | 6,23 |

| Массовая доля жира, % | 16,38 | 25,00 | 17,93 | 41,60 |

| Массовая доля сухих веществ, % | 23,93 | 33,70 | 25,34 | 52,00 |

| Массовая доля жира в сухом веществе, % | 68,4 | 74,2 | 70,8 | 78,8 |

| Масса, кг | 1000 | 665 | 1000 | 430,5 |

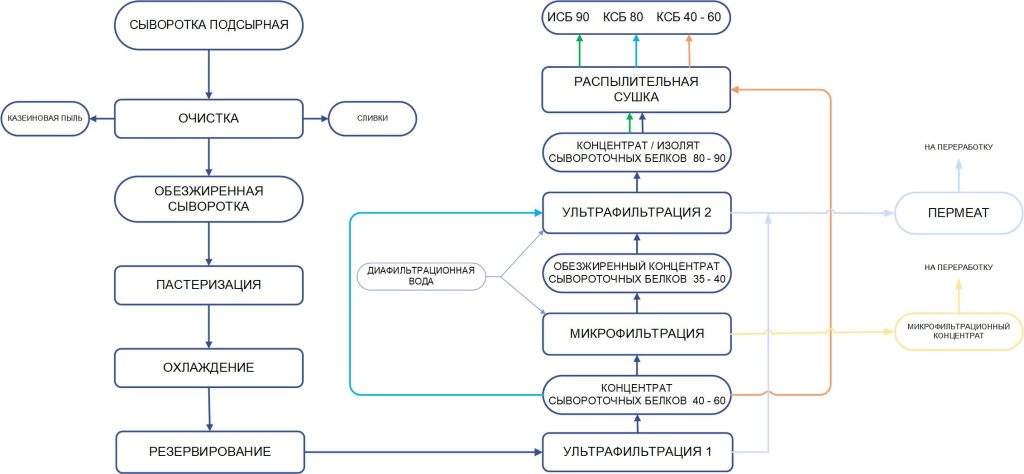

ООО «ДМП» имеет многолетний положительный опыт внедрения мембранных технологий на нескольких десятках молочных предприятий, в том числе установки ультрафильтрационной обработки сгустка в линии творожных сыров. Это дает возможность предлагать комплексные решения, включающие как полные линии выработки творожных сыров с использованием мембранных технологий, так и оборудование для переработки низкоконцентрированной фракции – пермеата до сухих продуктов, востребованных на рынке. Предлагаемые технологические решения позволяют не только эффективно оптимизировать переработку молочного сырья, но и значительно повысить рентабельность производимой продукции.

Подобные продукты пользуются спросом у широкого круга потребителей, а использование ультрафильтрации сгустка делают творожные сыры одними из инвестиционно-привлекательных на молочном рынке.

Список литературы

- Производство сыра. Р. Скотт, Р. Робинсон, Р. Уилби Перевод с англ. 464 стр. 2012. ISBN: 5-93913-071-2.

- ГОСТ 33480-2015 СЫР ТВОРОЖНЫЙ. Общие технические условия

- Phadungath, C. Cream cheese products: A review. Songklanakarin. Journal of Science and Technology. 27, 2005, pp. 191-199.

- Володин Д. Н. Стандартизация молока по белку в технологии производства сыров / Д. Н. Володин [и др.] // Сыроделие и маслоделие. -М.:Ред. журн., 2021. №5. С. 62-63

- Володин, Д. Н. Производство творога с использованием мембранного фракционирования / Д. Н. Володин [и др.]. Переработка молока: отраслевой специализир. журнал. — М. 2022г. №4 . — С. 20-21

- Cassano, Alfredo & Drioli, Enrico. (2014). Integrated Membrane Operations: In the Food Production. 10.1515/9783110285666.

- D. Schulz-Collins, B. Senge Acid- and acid/rennet-curd cheeses part A: Quark, cream cheese and related varieties. – Editor(s): Patrick F. Fox, Paul L.H. McSweeney, Timothy M. Cogan, Timothy P. Guinee, Cheese: Chemistry, Physics and Microbiology, Academic Press, V. 2, 2004, P. 301-328, ISSN 1874-558X, ISBN 9780122636530, https://doi.org/10.1016/S1874-558X(04)80049-6

- Wolfschoon Pombo, A.F., Cream cheese: historical, manufacturing, and physico-chemical aspects, International Dairy Journal, https://doi.org/10.1016/j.idairyj.2020.104948.