Современный рынок молочных консервов представлен довольно широкой линейкой продукции. Мировые объемы производства сухих и сгущенных продуктов из молочного сырья остаются довольно стабильными даже при небольших колебаниях рынка отдельных видов продукции [1]. Например, аналитики отмечают незначительное снижение роста производства сухого цельного и обезжиренного молока в Европе и США в 2018 г. Тем не менее, большинство прогнозов оценивают совокупные темпы годового роста производства сухих молочных продуктов порядка 3–5 % в течение 2018– 2027 гг. [3].

Распылительная сушка молока — самый распространенный метод обезвоживания молока.

Несмотря на разнообразие технологических приемов, необходимых для производства сгущенных и сухих продуктов из молочного сырья, одним из основных этапов является концентрирование или сгущение сырья методом выпаривания влаги [4, 5]. Учитывая многокомпонентный состав молочного сырья, его термолабильность, к условиям выпаривания всегда предъявлялись особые требования. Для исключения необратимых изменений свойств компонентов за счет денатурации белков, реакции меланоидинообразования и т.д. температура кипения молочного сырья должна быть пониженной, так же, как и температура греющей поверхности, контактирующей с продуктом.

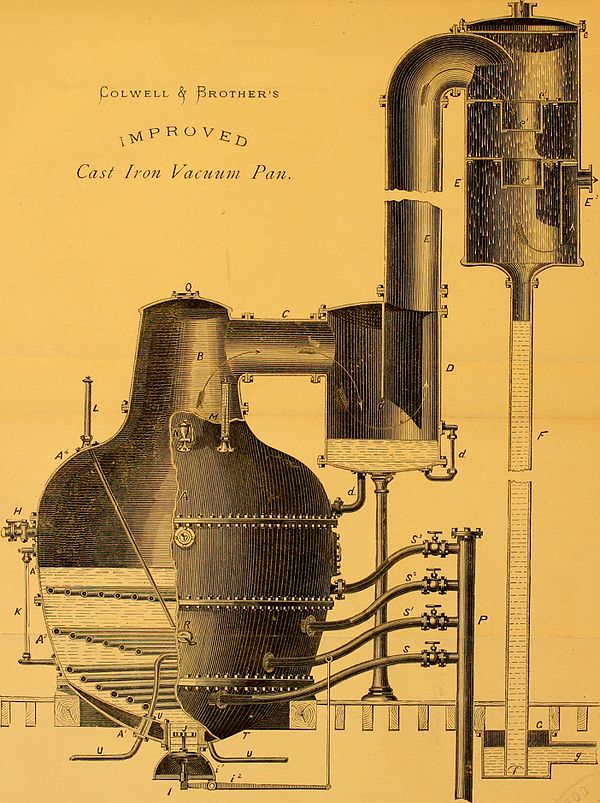

Со времен изобретения первого выпарного аппарата для сгущения молока в XVIII в. процесс выпаривания осуществляется в условиях искусственно созданного вакуума и конденсации пара, выпаренного из молока [5]. Первые выпарные установки представляли собой аппараты периодического действия со встроенными трубчатыми нагревателями (рис. 1).

Емкость, заключенная в кожухе, наполнялась молоком, пока нагревательные элементы не погружались в жидкость. В процессе нагрева молока и выпаривания влаги в аппарат дозированно подавалось свежее молоко, чтобы поддерживать требуемый уровень жидкости. По достижении требуемой концентрации сухих веществ в полученном молоке нагрев прекращался, вакуум сбрасывался и сгущенный продукт удалялся из аппарата. Весь процесс выпаривания занимал несколько часов, поэтому в результате длительного температурного воздействия значительно повышалась вязкость продукта, что позволяло достигать максимально 40 % сухих веществ. Даже в более позднее время давались рекомендации не проводить сгущение более чем в 2 раза для нормальной эксплуатации выпарной установки и обеспечения качества готового продукта.

Рисунок 1. Схема вакуум-выпарного аппарата (1871 г.), размещенная в бюллетене Ассоциации американских молочных фермеров [6]

Современные вакуум-выпарные установки (ВВУ) представлены аппаратами трех типов: циркуляционные с естественной и принудительной циркуляцией; пленочные. Установки могут быть одно- или многокорпусными, периодического или непрерывного действия.

Основные элементы вакуум-выпарных установок: калоризатор, обеспечивающий подогрев сырья до точки кипения и выпаривание влаги, сепаратор для отделения полученного (выпаренного) пара от продукта, вакуумный насос для создания и поддержания вакуума, конденсатор выпаренного пара [11]. Помимо этого в зависимости от комплектации, используемого сырья установки могут быть оснащены дополнительными узлами: пастеризаторами, охладителями, устройствами для компрессии пара и т.д.

Конструкции калоризаторов в выпарных установках разнообразны и могут быть выполнены в виде трубчатых и пластинчатых аппаратов.

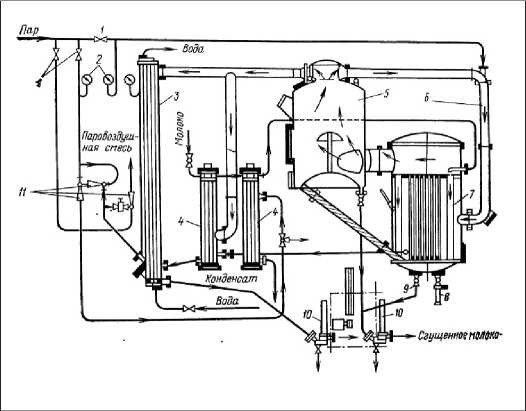

В России в молочноконсервном производстве главным образом используются циркуляционные вакуум-выпарные установки «Виганд» (рис. 2), внедренные в производство в 1960-х годах. Производительность одно- и двухкорпусных установок циркуляционного типа «Виганд» по испаренной влаге колеблется от 500 до 8000 кг/ч. Исходный продукт направляется в подогреватели, где нагревается до температуры сгущения или необходимой температуры пастеризации исходного продукта, а затем поступает в калоризатор, где закипает, и далее часть продукта вместе с образовавшимся паром поступает в пароотделитель. Здесь пар отделяется от продукта, который по циркуляционной трубе возвращается в калоризатор, где вновь закипает, и цикл повторяется до достижения требуемого содержания сухих веществ в сгущенном продукте.

Основной недостаток данной установки состоит в длительности цикла сгущения – 1–1,5 ч при повышенных температурах, снижающих качество продукции, и повышенном расходе острого пара – не менее 0,4 кг/кг испаренной влаги против 0,2–0,22 кг/кг для современного оборудования [9].

Рисунок 2. Схема однокорпусной вакуум-выпарной установки циркуляционного типа: 1 – паровые вентили; 2 – манометры; 3 – поверхностный конденсатор; 4 – трубчатые подогреватели; 5 – пароотделитель; 6 – пароструйный компрессор (термокомпрессор); 7 – калоризатор (парообразователь); 8 – кран для отбора проб; 9 – кран для выпуска сгущенного молока; 10 – вакуум-насос; 11 – пароструйный вакуум-насос (эжектор)

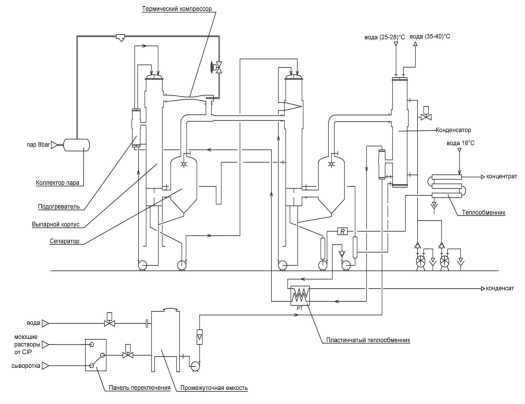

В мировой практике наибольшее распространение получили вакуум-выпарные установки с падающей пленкой, оснащенные механической или термической компрессией вторичного пара. Аппараты появились около 40 лет назад и постепенно вытеснили выпарные установки с естественной и принудительной циркуляцией. Одно- и многокорпусные пленочные аппараты с нисходящей пленкой подразумевают однократный проход концентрируемого сырья через греющую поверхность, что существенно сокращает время пребывания сырья в вакуум-аппарате и способствует получению продукта высокого качества.

В пленочной установке (рис. 3) сырье подается в верхнюю часть трубки греющей камеры и стекает вниз по внутренней поверхности трубки в виде тонкой пленки, во время движения сырье нагревается и влага испаряется. При этом продолжительность сгущения молочного сырья составляет не более 3–5 мин. Качество продукта в результате повышается, уменьшается расход воды и греющего пара, исключается возможность пенообразования и потерь продукта [10].

Рисунок 3. Схема двухкорпусной вакуум-выпарной установки пленочного типа с термокомпрессией вторичного пара

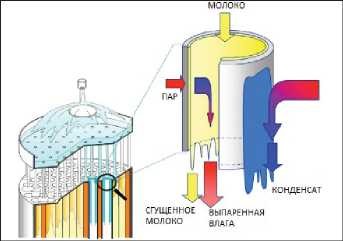

В верхней части калоризатора над трубной решеткой установлено распределительное устройство для равномерного распределения продукта по трубам (рис. 4).

Рисунок 4. Конструкция распределительного устройства пленочной вакуум-выпарной установки [11]

Многопроходные секции и корпуса с рециркуляционной системой продукта позволяют адаптировать вакуум-выпарные установки к одновременному использованию различного вида молочного сырья: обезжиренного молока, молочной сыворотки, пермеата и т.д. [5].

Системы механической и термической компрессии пара наряду с многокорпусными установками можно рассматривать как одну из возможностей обеспечения высокой эффективности процесса сгущения. Основная цель использования компрессии – повышение давления вторичного пара до значений, позволяющих применять его в качестве греющего.

Установки с механической компрессией вторичного пара работают по принципу теплового насоса, используя турбокомпрессоры, одноступенчатые радиальные вентиляторы или высоконапорные вентиляторы в качестве агрегатов для сжатия вторичного пара. Такой тип оборудования требует незначительного количества острого пара при пуске, но система энергообеспечения установки должна предусматривать возможность пикового потребления электроэнергии [11].

В аппаратах с термической компрессией используется энергия свежего (острого) пара в паровых эжекторах, которые работают по принципу струйного насоса. В качестве «активного потока» в данном случае используется острый пар высокого давления (до 18 бар). Такие конструкции достаточно надежны за счет отсутствия движущихся частей и не требуют больших затрат на техническое обслуживание.

С учетом специфики вырабатываемой продукции вакуум-выпарные установки для молочного сырья могут включать теплообменное оборудование (поверхностное или контактное) для обеспечения требуемых микробиологических показателей путем пастеризации сырья перед подачей на сгущение.

На выходе из вакуум-выпарного аппарата температура продукта ниже температуры кипения при сгущении и обычно составляет 50–60 °С. При производстве сухого цельного и обезжиренного молока сгущенный продукт с такой температурой подается на сушильные установки. При изготовлении сухой сыворотки сгущенный продукт поступает на направленную кристаллизацию лактозы. Для достижения температуры кристаллизации 30–35 °С в выпарных установках пленочного типа предусматриваются охладители мгновенного действия (flash-cooler). Сгущенный продукт подается в камеру при пониженном давлении, создаваемом пароструйным насосом. Происходит мгновенное выпаривание влаги с одновременным охлаждением и подсгущением продукта [8].

Практически все типы современных выпарных установок могут эксплуатироваться в автоматическом режиме. Автоматизация систем управления выпарных установок позволяет осуществлять не только эффективный контроль за стабильностью технологических режимов и работой оборудования, но также архивировать и анализировать данные для их дальнейшей оптимизации [9]. В аппаратах с падающей пленкой используется меньший поток сгущаемого продукта, чем в циркуляционных, поэтому системы автоматизации пленочных установок быстрее реагируют на изменения основных параметров процесса [10].

Таким образом, для сгущения молочного сырья современные поставщики выпарного оборудования предлагают довольно широкий спектр оборудования, выбор которого должен опираться на анализ вида перерабатываемого сырья, конечного продукта, экономических возможностей предприятия и т.д.

Опыт показывает, что использование установок пленочного типа имеет целый ряд преимуществ перед установками циркуляционного типа:

снижение энергозатрат на выпаривание;

возможность использовать современные системы автоматизации;

мягкие условия процесса сгущения: низкие температурные воздействия на термолабильные компоненты молочного сырья (около 55 °С) и минимальное время воздействия на продукт; возможность получения сгущенного продукта с массовой долей сухих веществ до 62 %;

повышение качества готового сухого продукта;

конструкция выпарного аппарата позволяет снижать операционные затраты на кристаллизацию и сушку.

Сегодня ООО «ДМП» совместно с компанией «Вздухоторг» реализован целый ряд проектов по внедрению вакуум-выпарных аппаратов пленочного типа (рис. 5).

Рисунок 5. Трехкорпусная вакуум-выпарная установка пленочного типа для сгущения молочного сырья

Отечественные молокоперерабатывающие предприятия уже оценили их высокую экономическую и технологическую эффективность. Все реализуемые нами комплексные технологические линии оснащены ВВУ пленочного типа, что в совокупности с современным сушильным оборудованием позволяют предприятиям получать продукцию высокого качества с высокой рентабельностью.

Список литературы

1. Global Organic Powdered Milk Market Share, Supply, Analysis and Forecast To 2025 // Режим доступа: https://www.marketwatch.com/pressrelease/global-organic-powdered-milk-marketshare-supply-analysis-and-forecast-to-2025- 2018-07-06. – Июль, 2018.

2. Обзор мировых тенденций в марте 2018//Режим доступа: http://milkua.info/ru/post/ obzormirovyh-tendencij-v-marte-2018. – Март, 2018.

3. Global milk protein market analysis & trends – industry forecast to 2025/ACCURAY RESEARCH // MILK PRO-TEIN MARKET [REPORT]. – Режим доступа: http://www.accurayresearch.com/chemicals-and-materials/milkprotein-market-analysis-size-share-trends. – Февраль, 2017. – 331 р.

4. Чекулаева, Л.В. Технология продуктов консервирования молока и молочного сырья [Текст]: учебное пособие для вузов / Л.В.Чекулаева, К.К.Полянский, Л.В.Голубева. – М.: ДеЛи принт, 2002. – 249 с.

5. Pisecky, J. Handbook of milk powder manufacture / J.Pisecky. – Niro A/S, Copenhaguen, Denmark, 1997.

6. Annual report of the American Dairymen’s Association (1871) // https://commons.wikimedia.org/wiki/File:Annual_report_of_the_America_ Dairymen%27s_Association (1871)_(18406931 476).jpg

7. Brink, R.A. Milk and milk processing / R.A.Brink // McGRAW-HILL PUBLICATIONS IN THE AGRICULTURAL SCIENCES. 1948. P. 343.

8. Вагн, В. Технология производства сухого молока. Выпаривание и распылительная сушка // Niro A/S Копенгаген, Дания. – Режим доступа: http://www.microradartest.com/ books/0112435_E9AEB_vagn_vestergaard_teh nologiya_proizvodstva_suhogo_moloka_vypa.pdf.

9. Золоторева, М.С. Модернизация оборудования для производства сухих молочных консервов / М.С.Золоторева [и др.] // Переработка молока. 2018. № 7. C. 21–23.

10. Haasbroek, A. A comparison of control techniques for dairy falling film evaporators / A.Haasbroek, L.Auret, W.H.Steyn // Preprints of the 10th IFAC International Symposium on Dynamics and Control of Process Systems The International Federation of Automatic Control December, 18–20, 2013. Mumbai, India.

11. Munir, MTajammal. Modelling of a falling film evaporator for dairy processes [online] / MTajammal Munir [et al.] // In: Chemeca 2014: Processing excellence; Powering our future. Barton, ACT: Engineers Australia, 2014: [174]– [181]. Availability: ISBN: 9781922107381.

#сушка молока #сушка сыворотки #сушка обрата #сушка белковых продуктов #сушка в виброкипящем слое #сушильные установки