Высокобелковые продукты на основе фракционирования молока

Кандидат технических наук Д.Н. Володин

В.К. Топалов

Доктор технических наук И.А. Евдокимов

Кандидат технических наук И.К. Куликова

Молочная промышленность №9, 2020

Наш сайт использует файлы сookie. Продолжная пользоваться сайтом, вы соглашаетесь на использование нами ваших файлов сookie. Подробнее

Сегодня сухие белковые концентраты из молочного сырья широко используются в рецептурах самых разнообразных пищевых продуктов, так как обладают уникальными питательными и функциональными свойствами. Предлагаемый вашему вниманию материал продолжает цикл статей, посвященных анализу способов производства и требованиям, предъявляемым к качеству и безопасности таких продуктов [1], в частности, концентратам, белковая часть которых представлена основным белком молока — казеином [2].

Казеин составляет примерно 80 % белков молока и представлен несколькими фракциями: αS1, αS2, β, æ-казеин. Соотношение фракций казеина значительно варьируется в молоке разных видов, например, женское молоко содержит порядка 70% β-казеина, а фракции αS1, αS2 практически отсутствуют. В свою очередь коровье молоко включает практически равное количество фракций β- и αS1— казеина. Эта особенность довольно важна, например, при разработке рецептур адаптированного детского питания, т.к. каждая фракция казеина обладает индивидуальными функциональными свойствами за счет специфичной аминокислотной последовательности первичных структур.

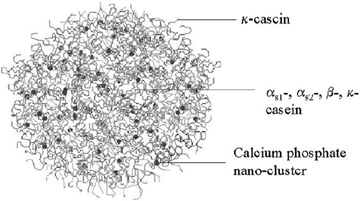

Согласно современным представлениям [3, 4, 5] в молоке казеин находится в виде мицелл (рис 1), представляющих собой сложные комплексы гибких казеиновых молекул, связанных нанокластерами фосфатов кальция, причем составляющие его фракции не имеют четко определенной вторичной и третичной структуры [3, 4]. В отличие от истинных глобулярных белков, мицелла казеина почти не содержит а-спиралей и, вероятно, занимает промежуточное положение между компактной структурой глобулы и структурой беспорядочного клубка. Такая структура делает казеин легко гидролизуемым протеолитическими ферментами в нативном (природном) состоянии без предварительной денатурации [6].

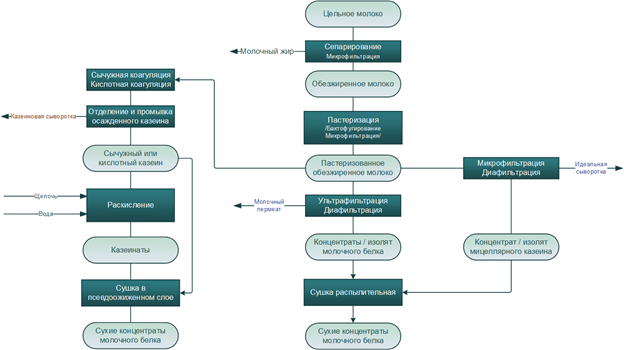

Технологии получения концентратов, содержащих казеин, основаны на двух принципах: мембранного фракционирования и создания условий агрегации мицелл казеина. Последний метод используется для получения кислотного и сычужного казеина, а также коприципитатов (рис.2). Агрегация мицелл казеина в изоэлектирической точки дозированием минеральных или органических кислот, а также в результате молочнокислого брожения используется для получения кислотного казеина. Нарушение стабильности мицелл казеина путем воздействия ферментных препаратов применяется при производстве сычужного казеина (табл. 1). При обработке казеинового сгустка растворами щелочей образуются казеинаты натрия, калия, кальция. Совместное осаждение белков молока путем хлоркальциевой коагуляции позволяет получать коприципитаты, которые содержат как казеин, так и сывороточные белки молока. Осажденный казеин отделяется от сыворотки, промывается, обезвоживается, измельчается и высушивается. В пищевой промышленности казеин, казеинаты и коприципитаты, главным образом, используются как стабилизирующая и эмульгирующая добавка для мороженого, растительных сливок, также при выработке творога и сыра, как структурообразователи при выработке плавленых сыров, мясных продуктов, также в рецептурах хлебобулочных изделий. Основная особенность этих добавок заключается в том, что казеин находиться в денатурированной форме, что оказывает влияние на его функциональные и технологические свойства [7].

| Продукты | КМБ/ИМБ [1] | КМК/ИМК [1] | Сычужный/кислотный казеин [10] | Казеинат натрия/кальция [10] |

| Массовая доля белка в СВ, не менее % | 81,0/89,5 | 86,0 / 88,1 | 90,0 / 90,0 | 90,0 |

| Соотношение казеин/сывороточные белки | 80:20 | 90:5 | — | — |

| Массовая доля, %, не менее | ||||

| влаги | 5,0 | 5,0 / 3,0 | 12,0 / 12,0 | 5,5 |

| жира | 1,5 / 1,6 | 3,0 / 1,1 | 1,0 / 1,0 | 1,5 |

| лактозы | 5,0 / 0,7 | 3,0 / 1,0 | 0,2 / 0,1 | 0,2 |

| золы | 7,5 / 6,3 | 7,5 / 7,3 | 7,5 / 2,2 | 4,0 |

Из четырех основных мембранных процессов (микрофильтрации, ультрафильтрации, нанофильтрации и обратного осмоса) для фракционирования казеина от составных частей молочного сырья используется микро- и ультрафильтрация обезжиренного молока. Ультрафильтрация молочного сырья позволяет отделить коллоидные частицы и высокомолекулярные вещества, размер которых составляет от 0,001–0,05 мкм или 5000–500000 дальтон. Из белковых ингредиентов молока, без учета молочного жира, в этот диапазон попадают и казеин, и сывороточные белки. Поэтому продукты, для получения которых используется процесс ультрафильтрации, называют концентратами молочного белка (КМБ) (табл.1). В КМБ соотношение казеин/сывороточные белки остается таким же, как и в цельном молоке, а содержание общего белка в сухом веществе составляет от 40 до 85 % [11].

Ультрафильтрация в сочетании с диафильтрацией позволяет получать изоляты молочного белка (ИМБ) с содержанием белка в сухом веществе около 90%. КМБ и ИМБ, в отличие от коприципитатов, полученных методом хлоркальциевой коагуляции, характеризуется большим содержанием неденатурированных белков, т.к. технологический цикл производства не связан с высокотемпературной термической обработкой. Это позволяет использовать КМБ / ИМБ в качестве ингредиента в продуктах спортивного питания, продуктах для снижения веса, смесях для энтерального и лечебного питания и т.д. [11]. КМБ широко применяется в пищевой промышленности для производства сыров, кондитерских изделий, йогуртов, мороженого, мясных продуктах, хлебобулочных изделиях, кондитерских изделиях, шоколаде, кофе.

Процесс микрофильтрации предполагает разделение систем на мембранах с размером пор в диапазоне 0,05 – 10 мкм. Из основных компонентов молока в этот диапазон укладывается лишь жировые шарики, казеиновые мицеллы, а также присутствующие в молочном сырье микроорганизмы. Соответственно и использование микрофильтрации в молочной промышленности до недавнего времени было связано в основном с удалением бактерий и спор из обезжиренного молока, рассолов. Также удаление жира путем микрофильтрации является одним из технологических этапов производства изолятов сывороточных белков.

С 1990-х годов микрофильтрацию начали использовать для отделения казеиновой мицеллы от остальных компонентов молока, с получением концентратов мицеллярного казеина (КМК). КМК — это неденатурированный казеин в естественной глобулярной структуре, включающей все фракции казеина. В зависимости от количества удаляемого сывороточного белка, микрофильтрация обезжиренного молока дает ряд концентратов, отличающихся по соотношению казеин/сывороточные белки [8]. Дальнейшее концентрирование и диафильтрация могут увеличить общий белок в сухом веществе, за счет перехода лактозы и части солей в безбелковую фракцию, но соотношение белковых фракций не изменится. Продукты, полученные при более глубоком удалении низкомолекулярных фракции, по аналогии с КМБ называют изолятами мицеллярного казеина (табл.1 [9]).

Функционально-технологические свойства КМК и КМБ аналогичны. Однако за счет преобладания казеина, КМК является уникальным белковым концентратом, сохраняющим термостабильность при температуре выше 80 °C. При пониженной температуре концентраты образуют термообратимый гель, который при нагревании переходит в жидкое состояние без изменения функциональности [12].

Область применения КМК связана с использованием его, как ингредиента для спортивного и функционального питания, а так же для стабильных при хранении белковых напитков, обогащением молочных продуктов, хлебобулочных изделий, мясных продуктов и др.

Более глубокая переработка КМК связана с возможностью получения очищенных нутрицевтических производных молочных белков: отдельных казеинов (в частности, β-казеина) или гликомакропептида. Рассматривая обобщенную схему производства сухих высокобелковых концентратов из молока (рис. 2), можно выделить несколько основных этапов:

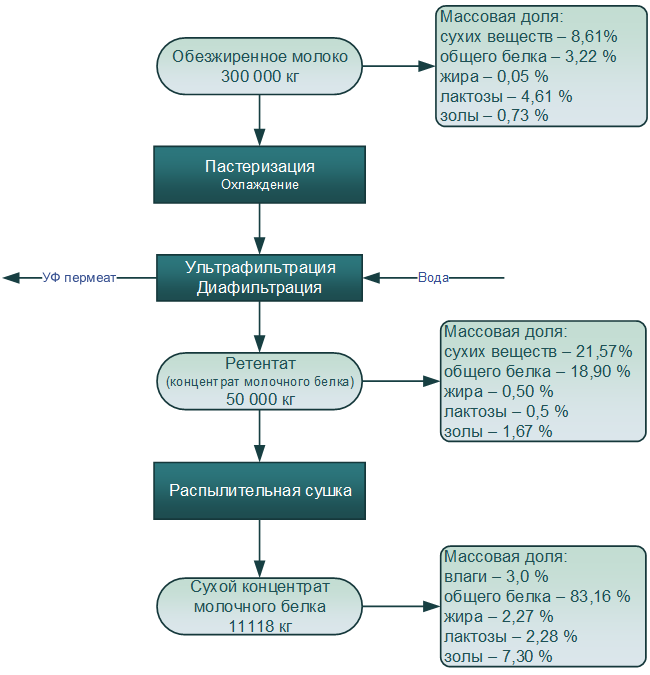

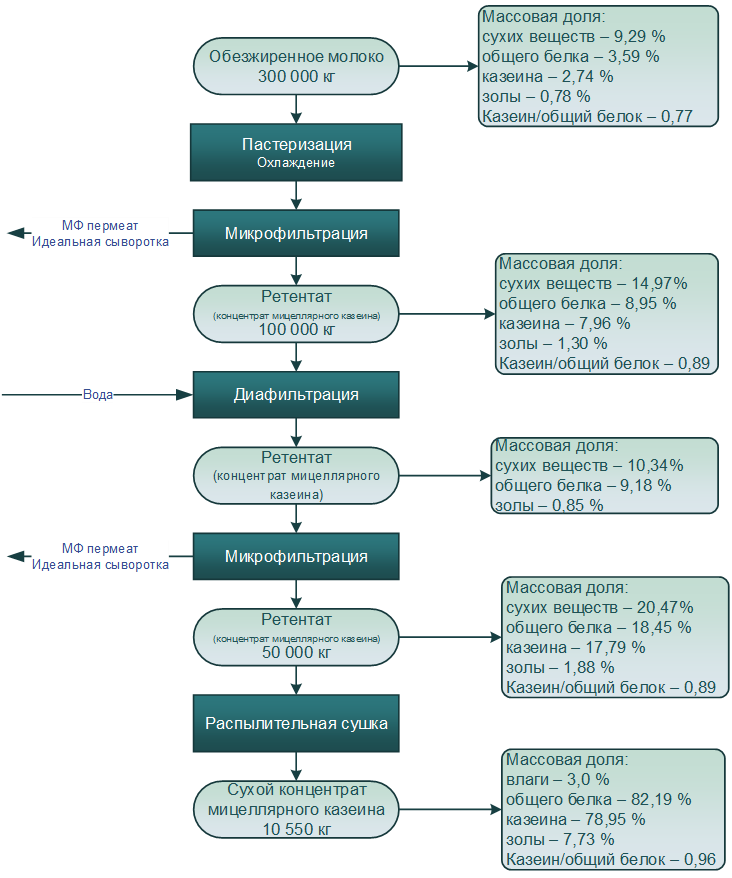

Этапы выработки КМК и КМБ с ориентировочным массовым балансом для переработки 300 т обезжиренного молока в сутки, основанным на данных [13, 14] приведены на рис. 3 и 4.

Подготовка сырья включает обязательное удаление жира до значения не более 0,05%, так как размер жировых шариков молока лежит в диапазоне 0,05–10 мкм, и при микрофильтрации, и при ультрафильтрации они будут накапливаться в концентрированной фракции, понижая массовую долю белка в сухом веществе и, соответственно, ценность коммерческого продукта. Пастеризацию обычно рекомендуется проводить при температурах до 85 оС, для того чтобы обеспечить микробиологическую чистоту продукта при минимальном воздействии на казеиновую фракцию белков [17]. Иногда для получения требуемых микробиологических показателей сырье может дополнительно обрабатываться путем бактофугирования или микрофильтрации. Пастеризованное сырье затем охлаждается до температуры мембранной обработки.

Температурные режимы микрофильтрации и ультрафильтрации обуславливаются необходимостью поддержания эффективной скорости фильтрации при максимальном переходе небелковых веществ в пермеат и минимальном загрязнении мембранной поверхности.

В промышленных условиях используется как высокотемпературный (50 – 55 оС ) – «теплый процесс», так и низкотемпературный процесс (10 – 12 оС ) – «холодный процесс».

Повышенные температуры позволяют работать установкам с большей производительностью, снижать площадь мембранной поверхности, а значит и стоимость системы в целом, однако при этом требуется более частая мойка оборудования, не реже чем через 10 часов, и как следствие расходы на специализированные моющие средства возрастают как минимум в два раза. Затраты на электроэнергию также могут быть снижены, за счет снижения вязкости перекачиваемого ретентата. С другой стороны, существует вероятность большей степени удерживания в ретентате кальция молока, который переходит из ионной формы в коллоидную, связывается с белками. Фосфаты кальция, растворимость которых снижается при повышении температуры могут явится причиной быстрого загрязнения мембран. Низкие температуры процесса снижают буферную емкость концентратов обезжиренного молока, что способствует удалению растворимого кальция и фосфора, повышают функциональность белковых концентратов (эмульгирование, растворимость и термостабильность).

Неотъемлемой частью процесса мембранной фильтрации обезжиренного молока для получения концентратов с высоким содержанием белка, является диафильтрация, режим которой в значительной степени определяет остаточное содержание небелковых компонентов. Как правило, на первом этапе обработки коэффициент объемного концентрирования (VRF — Volumetric reduction factor) составляет 3 – 4 единицы. Вязкость получаемого ретентата повышается, что значительно тормозит дальнейший процесс концентрирования. Использование диафильтрации с объемами обратноосмотической воды равными нескольким объемам ретентата, полученного на первом этапе, позволяет сконцентрировать белковую составляющую сырья в 6 – 7 раз от первоначального содержания и тем самым увеличить долю белка в сухом веществе сконцентрированной фракции (рис. 3 и 4). Во время диафильтрации вода добавляется последовательно на разных этапах процесса фильтрации, разбавляя концентрированный ретентат, снижая вязкость, и обеспечивая переход водорастворимых компонентов в пермеат.

Массовая доля сухих веществ, концентратов молочного белка и мицеллярного казеина из-за их высокой вязкости не должна превышать 30% [16]. Поэтому, продукт направляется на сушку непосредственно после фракционирования, хотя существуют технологические решения, предлагающие дополнительное концентрирование ретентата методами нонофильтрации или обратного осмоса [15].

Режимы распылительной сушки концентратов и конструкция оборудования должны быть направлены на предотвращение денатурации белков, и, соответственно, ухудшению функциональных свойств сухих продуктов. Для получения качественного продукта необходимо использовать многостадийную сушку, которая позволяет снизить степень денатурации белков, а также минимизирует затраты энергии. Пониженные температуры воздуха на входе и выходе из сушильной башни [15] способствуют получению продукта с частицами правильной сферической формы, с лучшей растворимостью, сыпучестью, органолептическими показателями. Таким образом, анализ технологий высокобелковых концентратов на основе мембранного концентрирования/ фракционирования белков молока показывает, что их внедрение требует резервов качественного молочного сырья, доступного для переработки на высокобелковые ингредиенты. Кроме того, потребуются определенные капитальные затраты на закупку оборудования для процессов подготовки, мембранной обработки сырья, современного сушильного оборудования. Но тенденции развития мирового рынка высокобелковых ингредиентов, с прогнозом увеличения мирового рынка концентрата молочного белка со среднегодовым темпом роста 2,9 %, мицеллярного казеина 4% в период с 2020 по 2025 [17] свидетельствуют о том, что данная технология может быть инвестиционное привлекательной.

Будем рады увидеть вас в числе наших гостей и надеемся, что посещение этого мероприятия окажется для вас всесторонне полезным!

14.01.2026Будем рады приветствовать вас среди наших гостей и уверены, что участие в мероприятии принесёт вам много ценной информации и новых возможностей!

04.07.2025Силами компаний ДМП и Вздухоторг реализован значимый для агропромышленного комплекса проект

14.04.2025Публикация ДМП в журнале "Молочная промышленность" о фракционировании обезжиренного молока (часть 2)

01.04.2025Специальный выпуск в рамках выставки «DairyTech 2025».

13.02.2025