Актуальные решения по модернизации сушильных производств

Павел Мертин

Александр Гридин

Молочная промышленность №3, 2017

Наш сайт использует файлы сookie. Продолжная пользоваться сайтом, вы соглашаетесь на использование нами ваших файлов сookie. Подробнее

В настоящее время на молокоперерабатывающих предприятиях Российской Федерации оборудовано около 400 сушильных установок производительностью от 300 до 3500 кг испаренной влаги в час (табл. 1). Большинство установок производилось в СССР, ЧССР, ГДР, и к настоящему моменту значительная их часть отработала свой ресурс и морально устарела.

Замена этого оборудования на новое зачастую по тем или иным причинам может быть затруднительна. С другой стороны, как показал опыт, для приведения характеристик сушильных установок к современным требованиям достаточно провести их модернизацию и выполнить комплекс необходимых ремонтных и восстановительных работ.

| Тип | Количество, ед. | Производительность по испаренной влаге, кг/ч | Расход кВт на 1 кг исп. влаги | Расход пара на 1 кг исп. влаги |

| А1-ОРЧ | 170 | 350-400 (500) | 0,282 (0,226) | 3,75 (3,00) |

| А1-ОР2Ч | 40 | 350-400 (500) | 0,300 (0,240) | 3,50 (2,80) |

| РСМ-500 | 35 | 460-500 (500) | 0,142 (0,136) | 2,71 (2,60) |

| РС-1000 | 65 | 800-950 (1150) | 0,180 (0,156) | 2,55 (2,20) |

| ВРА-4 | 95 | 850-1000 (1150) | 0,170 (0,148) | 2,65 (2,30) |

* В скобках указаны характеристики по паспортным данным к установке.

В результате потребитель получает практически новое производство, отвечающее самым современным требованиям и по технико-экономическим показателям, и по качеству вырабатываемых продуктов.

Следует отметить, что модернизация может быть проведена в любом объеме в зависимости от возможностей и пожеланий заказчика.

Существенно облегчают выбор тех или иных мероприятий по модернизации предварительный детальный анализ существующего производства и состояния действующего оборудования.

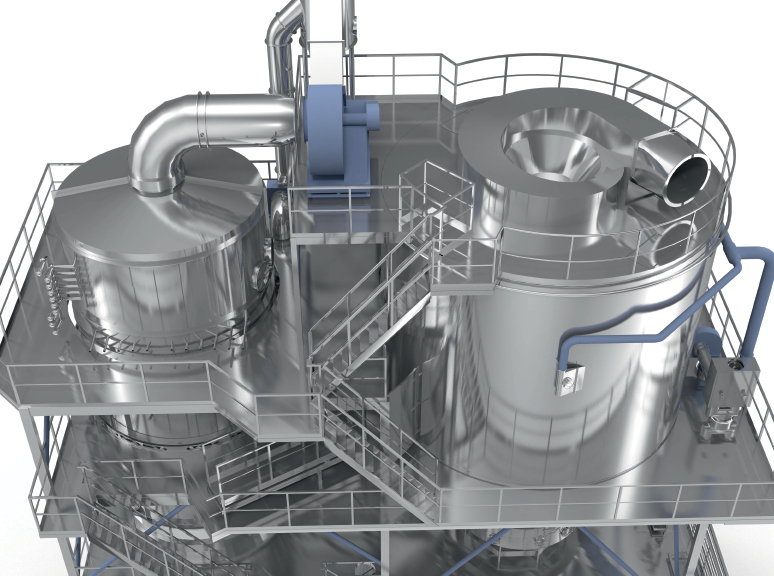

Наиболее оптимальное решение по модернизации сушильных производств включает семь основных этапов.

Модернизация обеспечивает значительное снижение расхода пара на предприятии, позволяя исключить необходимость в применении пара давлением 1,2 МПа. При этом решается проблема возврата конденсата. Достигается стабильная температура поступающего воздуха (минимальное значение 180 °С). Повышается стабильность процесса сушки и производительность оборудования. КПД сушильного комплекса повышается на 40–50 %.

Повышается эффективность процесса сушки: снижаются возникающие при работе оборудования потери, устраняется образование нагара продукта на стенках сушильной камеры, улучшаются качественные характеристики получаемого продукта. Достижение оптимальных режимов технологического процесса повышает общую производительность сушильного комплекса и снижает энергозатраты на 10–15 %.

Этот этап включает:

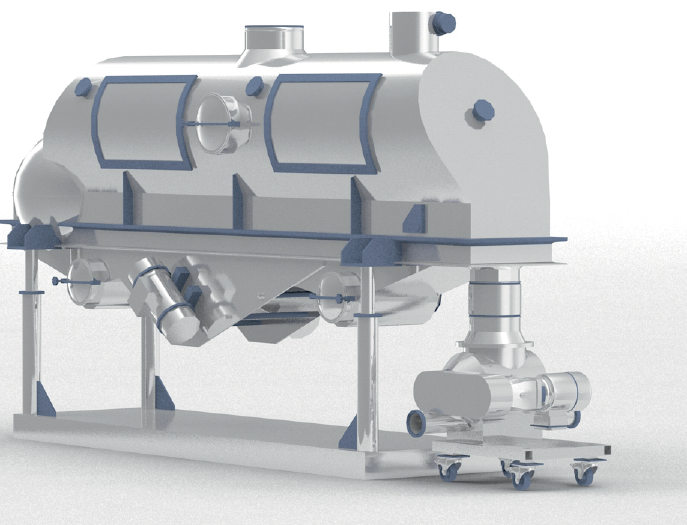

Конструктивно фильтр-камера представляет собой емкость, разделенную на две части горизонтальной перегородкой, в которую вмонтированы фильтрующие элементы. Очищаемый воздух подается в нижний объем емкости, проходит через фильтрующую ткань этих элементов и выходит через патрубок в верхней части. Частицы продукта осаждаются на внешней поверхности ткани и периодически удаляются с нее путем продувки элементов сжатым воздухом.

Установка фильтр-камеры за циклонными отделителями для окончательной очистки отработанного воздуха обусловлена, как правило, требованиями защиты окружающей среды, а также позволяет уменьшить потери продукта с отработанным воздухом.

Применение фильтр-камеры вместо циклонов для очистки отработанного воздуха позволяет практически исключить унос продукта, упростить технологическую схему сушки, отказаться от пневмотранспорта, разгрузочного циклона и вентилятора пневмотранспорта, уменьшить общие габариты модернизированной сушильной установки. Такая замена особенно целесообразна, например, при сушке продуктов с высоким содержанием жира (сливки, жировой концентрат) ввиду опасности постоянного налипания частиц на стенки циклонов и их быстрого выхода из строя.

Одной из значительных проблем является выброс частиц сухого продукта при фасовочных операциях. Современные системы пневмотранспорта и хранения позволяют сократить негативное влияние данного фактора, оптимизируя технологический процесс, а также снижая величину потерь и повышая качество готового продукта.

Этот этап предусматривает:

Данный этап модернизации обеспечивает проведение автоматизированного процесса фасовки, что позволяет сократить использование ручного труда на производстве. При этом осуществляется контроль за наличием металлических включений в сухом продукте.

Максимальная автоматизация про- цесса производства сухих продуктов поз- волит осуществлять эффективный конт- роль за функционированием сушильного оборудования, что обеспечит стабильный процесс сушки. Этот этап включает в себя полную замену кабелей, датчиков и прочего оборудования.

Позволяет достигать более эффективного использования греющего пара (снижение удельного потребления на 8–15 %), теплоэнергии и полученного конденсата, а также обеспечивает автоматическое поддержание оптимального технологического режима работы ВВУ (табл. 2).

Производительность ВВУ увеличивается до 5 % по сравнению с паспортными данными. Модернизация заключается в замене и дооборудовании ВВУ узлами, устройствами, исполнительными механизмами и системой автоматизации.

| Параметр | До модернизации | После модернизации |

| Массовая доля сухих веществ, %, исходный/сгущенный* | 8,5 / 48 | 8,5 / 48 |

| Производительность, кг/ч: | ||

| по испаренной влаге | 8 000 | 8 400 |

| по исходному продукту | 9 722 | 10 200 |

| по сгущенному продукту | 1 722 | 1 800 |

| Потребление пара: | ||

| абсолютное давление, МПа | 0,9 | 0,6 |

| расход, кг/ч | 3 000 | 3 200 |

| Установленная мощность электродвигателей, кВт | 52,2 | 17,6 |

| Расход холодной воды, м3/ч | 2,0 — 3,0 | 0,9 |

| * Приведенный расчет характеристик предусматривает сгущение обезжиренного молока |

Технологии производства сухих продуктов не стоят на месте, и с каждым годом открываются все новые горизонты, позволяющие создавать более современные, эффективные, экологичные и безопасные производства.

Фильтрационные установки состоят из блока фильтрации, насосного агрегата, трубопроводов обвязки, запорной арматуры, расходомера и электрооборудования

Задача, поставленная перед производителями, – не идти вслед за прогрессом, а развивать его, прокладывая новые пути в достижении максимальных результатов в сушильном деле.

#сушка молока #сушка сыворотки #сушка обрата #сушка белковых продуктов #сушка в виброкипящем слое #сушильные установки

Будем рады приветствовать вас среди наших гостей и уверены, что участие в мероприятии принесёт вам много ценной информации и новых возможностей!

04.07.2025Силами компаний ДМП и Вздухоторг реализован значимый для агропромышленного комплекса проект

14.04.2025Публикация ДМП в журнале "Молочная промышленность" о фракционировании обезжиренного молока (часть 2)

01.04.2025Специальный выпуск в рамках выставки «DairyTech 2025».

13.02.2025